Турбокомпрессоры и нагнетатели для ДВС

Системы наддува, сжимающие воздух, подаваемый в камеру сгорания двигателя, и увеличивающие массу этого воздуха, позволяют повысить мощность двигателя при данных рабочем объеме и частоте вращения коленчатого вала.

В нагнетателе спирального типа применяется эксцентрично установленный вытесняющий элемент, который при вращении приводного вала получает колебательное движение. При этом последовательно осуществляются следующие операции: рабочие камеры открываются, и в них поступает воздух; отсекается подача воздуха; рабочие камеры открываются снова для выпуска сжатого воздуха через центральное окно.

Вытесняющий элемент нагнетателя, приводимый от ременной передачи, смазывается консистентной смазкой, а приводной вал – моторным маслом от системы смазки двигателя. Радиальное уплотнение - щелевое, а осевое уплотнение обеспечивается поперечными герметизирующими канавками.

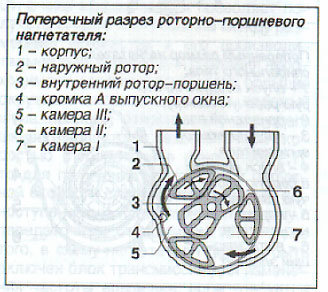

Роторно-поршневой нагнетатель содержит ротор в виде поршня, перемещающийся относительно внутренней оси. Внутренний ротор приводится во вращение по эксцентриковой траектории в цилиндре, где размещаются наружные роторы. Передаточные отношения вращения ротора-поршня и наружных роторов составляют 2:3 или 3:4. Роторы вращаются вокруг своих фиксированных осей без контактирования между собой или с корпусом. Вращение ротора-поршня по эксцентриковой траектории позволяет нагнетателю сжимать максимально возможный объем воздуха (камера I) и выпускать его (камера III). Степень сжатия определяется положением кромки А выпускного окна.

Для синхронизации движения внутреннего ротора-поршня и наружных роторов используется шестеренчатая передача с внутренним зацеплением. Для смазки шестерен и роликовых подшипников применяется консистентная смазка. Поршневые кольца служат в качестве уплотнения между рабочей камерой и корпусом шестеренчатой передачи.

Нагнетатели в ДВС обычно приводятся посредством ременной передачи (зубчатым или клиновым ремнем; используется непосредственное соединение или через муфту). Ускоряющая передача может быть включена постоянно или может обеспечивать изменение передаточного отношения в зависимости от частоты вращения коленчатого вала двигателя.

Нагнетатели с принудительным приводом рабочих элементов и с механическим приводом для получения одинакового количества сжатого воздуха имеют значительно большие размеры, чем центробежные нагнетатели. Они используются на двигателях с небольшими средним рабочими объемами, где можно достичь приемлемого соотношения между объемом заряда и располагаемым под капотом пространством.

Турбокомпрессоры

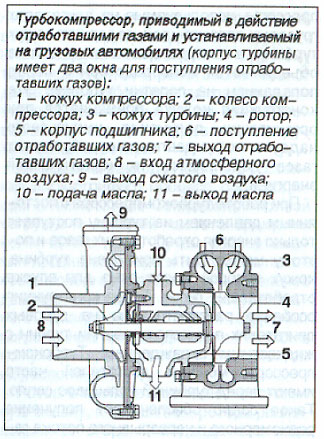

Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

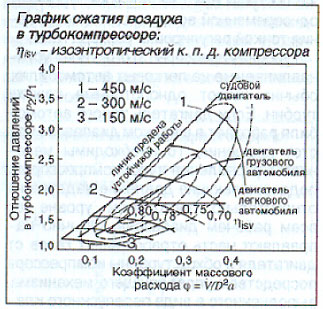

На рабочих характеристиках двигателей с турбокомпрессором, показанных на графике имеется строго очерченная граница между зонами устойчивой и неустойчивой работы. При правильном подборе турбокомпрессора все точки на графике, соответствующие возможным условиям работы, лежат или на рабочих кривых двигателя (полная нагрузка) либо ниже их (работа в . режиме неполной нагрузки).

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник, а также кожух компрессора.

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными эле¬ментами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляет ся применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников при меняется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован ся применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников при меняется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод.

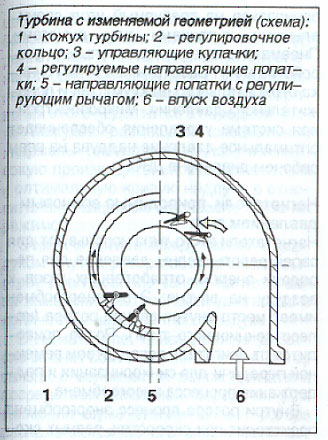

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий К.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.